L’IA décisionnelle en Supply Chain : impact et implémentation

I- L’IA décisionnelle : du prédictif ou prescriptif

A. Des IA plutôt qu’une IA

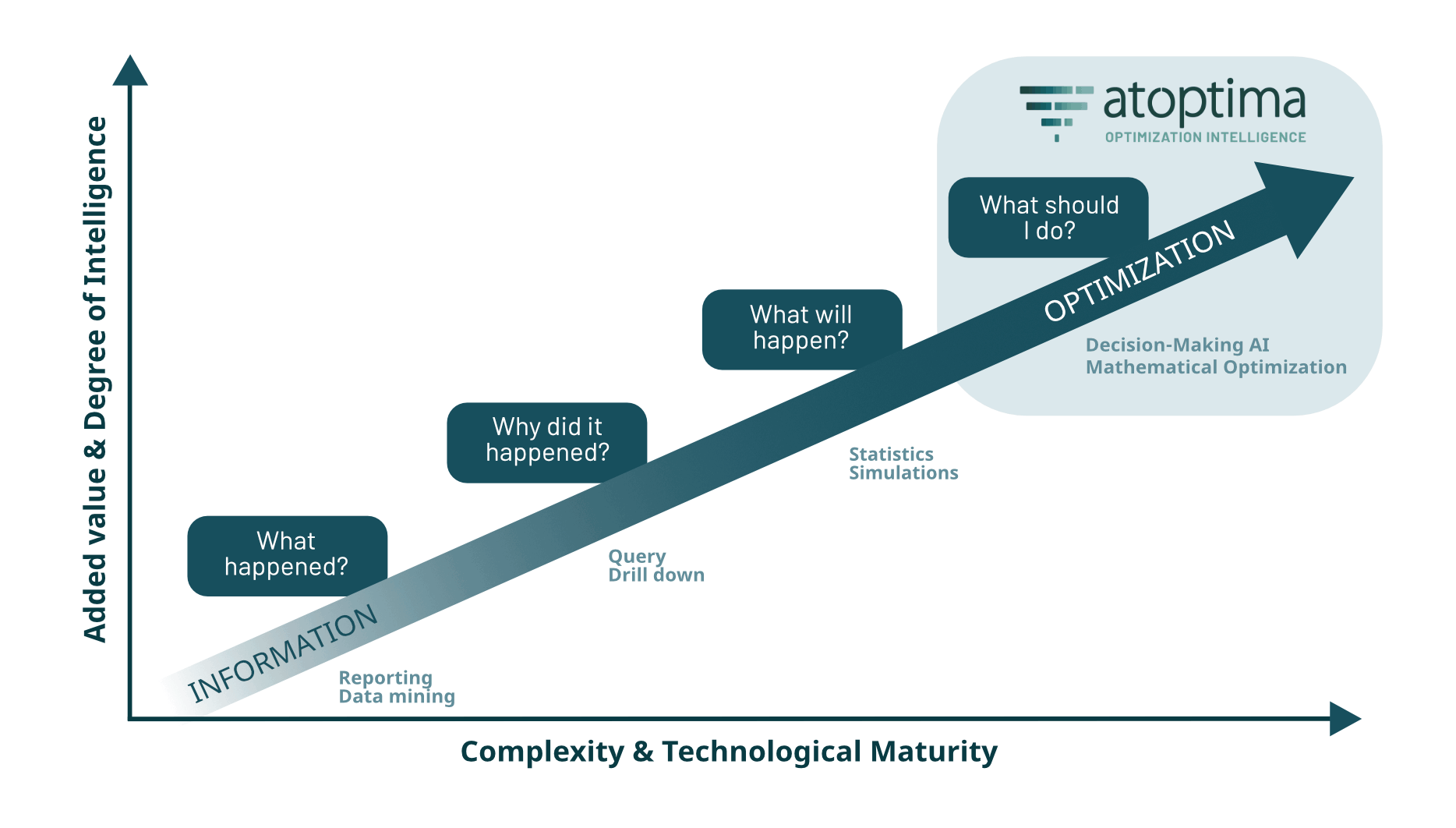

L’usage de l’intelligence artificielle (IA) en Supply Chain est multiforme. Elle peut avoir, entre autres, des fonctions de prévision, de simulation, d’alerting ou de décision. Ce dernier usage, l’IA décisionnelle, est le moins répandu, alors même que c’est celui qui a le plus d’impact sur la performance opérationnelle, à la fois d’un point de vue économique et écologique.

Pour autant, toutes ces formes d’IA sont complémentaires et peuvent s’alimenter les unes les autres. Par exemple une forte probabilité de rupture de stock calculée sur base d’un historique peut enrichir une décision de planification de la production en intégrant ce risque. Servant différents usages et objectifs, la mise en oeuvre de ces différentes IA peut être priorisée selon votre maturité et vos enjeux (voir Partie II).

B. Prescrire un plan d’action plutôt que prédire un scénario

La plupart des modèles d’IA sont basés sur des techniques d’apprentissage plus ou moins sophistiquées, souvent apparentées au Machine Learning. Elles sont basées sur le traitement, l’interrogation ou la simulation de données historiques pour décrire ou diagnostiquer une situation passée, voire prédire une situation future.

Contrairement à ces approches communément associées à l’IA, l’IA décisionnelle relève de l’analyse prescriptive. Elle fait passer ces informations au niveau supérieur en suggérant la meilleure façon de gérer une situation future. Basée sur des technologies d’optimisation mathématique, son output n’est pas une estimation ou un scénario, mais bien un plan d’action concret, directement implémentable sur le terrain.

C. Solveurs d’optimisation : comment ça marche ?

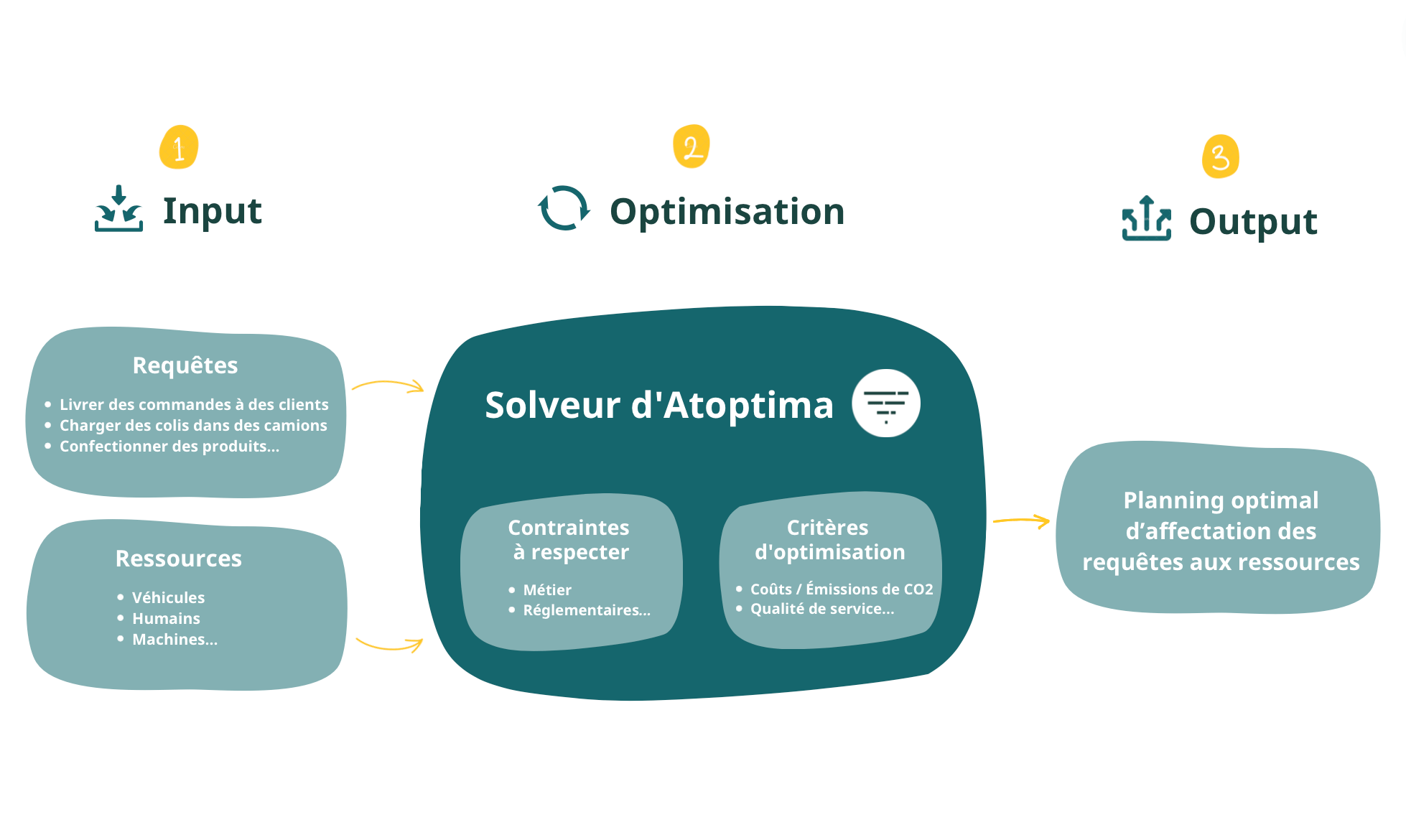

En pratique, cette IA décisionnelle prescriptive prend la forme de solveurs d’optimisation, que l’on pourrait définir comme des moteurs logiciels de résolution de problèmes métier complexes. Leur fonctionnement peut être illustré par les données qu’ils prennent en entrée (input), la solution qu’ils produisent en sortie (output), et les contraintes et objectifs qui sont modélisés dans le moteur (model).

Comme ils n’ont pas besoin d’être alimentés par des données historiques pour fonctionner efficacement, les solveurs d’optimisation sont la forme d’IA qui requiert le moins de données. Seules les données strictement nécessaires à la résolution du problème sont requises :

- En entrée, on prend une liste des tâches à réaliser et de ressources à disposition pour les accomplir.

- En sortie, on produit un planning optimal d’affectation des tâches aux ressources, autrement dit : « qui fait quoi, quand et dans quel ordre ».

En son sein, le solveur intègre une sorte de jumeau numérique de votre problème, prenant la forme d’une modélisation mathématique de ses paramètres. Ce modèle, ajustable à souhait, va ensuite pouvoir être résolu par de puissants algorithmes produisant la solution optimale associée en quelques secondes.

Ainsi, un solveur d’optimisation est un véritable outil d’aide à la décision. À chaque variation du problème (donnée, contrainte, objectif, paramètre, …), il est capable de produire la solution optimale associée parmi des milliards d’options possibles.

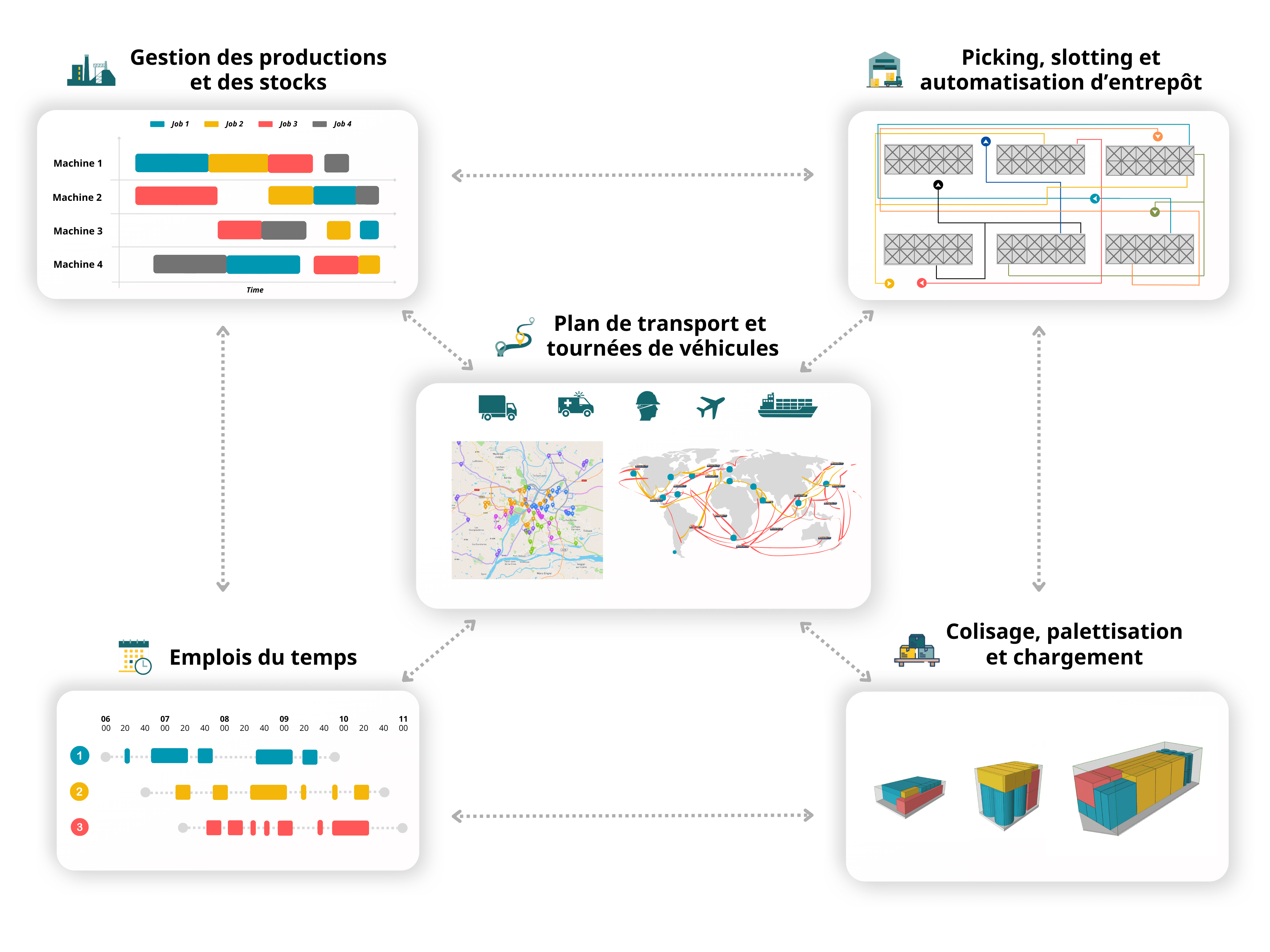

D. Les applications des solveurs d’optimisation en Supply Chain

Les applications des solveurs d’optimisation en Supply Chain sont très nombreuses, sur chacune de ses étapes indépendamment, mais aussi (et surtout) sur la synchronisation de la Supply Chain dans une logique d’optimisation systémique.

Voici quelques exemples de cas d’usage de solveurs en Supply Chain :

- Plan de transport et de tournées de distribution (RouteSolver)

- Palettisation et chargement 3D de camions / conteneurs (PackSolver)

- Picking, Batching et Slotting en entrepôt (PickSolver)

- Ordonnancement de la production (PlanSolver)

Son exceptionnel potentiel de paramétrisation fait du solveur d’optimisation un outil aussi puissant que modulaire. Un même solveur, selon les données d’input qui lui sont transmises, peut servir à la fois à la prise de décision stratégique, tactique et opérationnelle.

À titre d’exemple, Atoptima a été sollicitée par l’armateur CMA CGM et sa branche CEVA Logistics pour concevoir son plan de déploiement d’une flotte de poids lourds zéro émission (électrique et hydrogène). L’outil d’aide à la décision déployé a permis :

- Au niveau stratégique, d’optimiser le positionnement des stations de recharge complémentaires.

- Au niveau tactique, de positionner la flotte zéro émission sur les différents entrepôts.

- Au niveau opérationnel, de planifier les tournées de chauffeurs en synchronisant leurs pauses avec les temps de recharge des véhicules.

II- Comment intégrer l’IA décisionnelle en Supply Chain

A. Quelle IA choisir pour l’aide à la décision ?

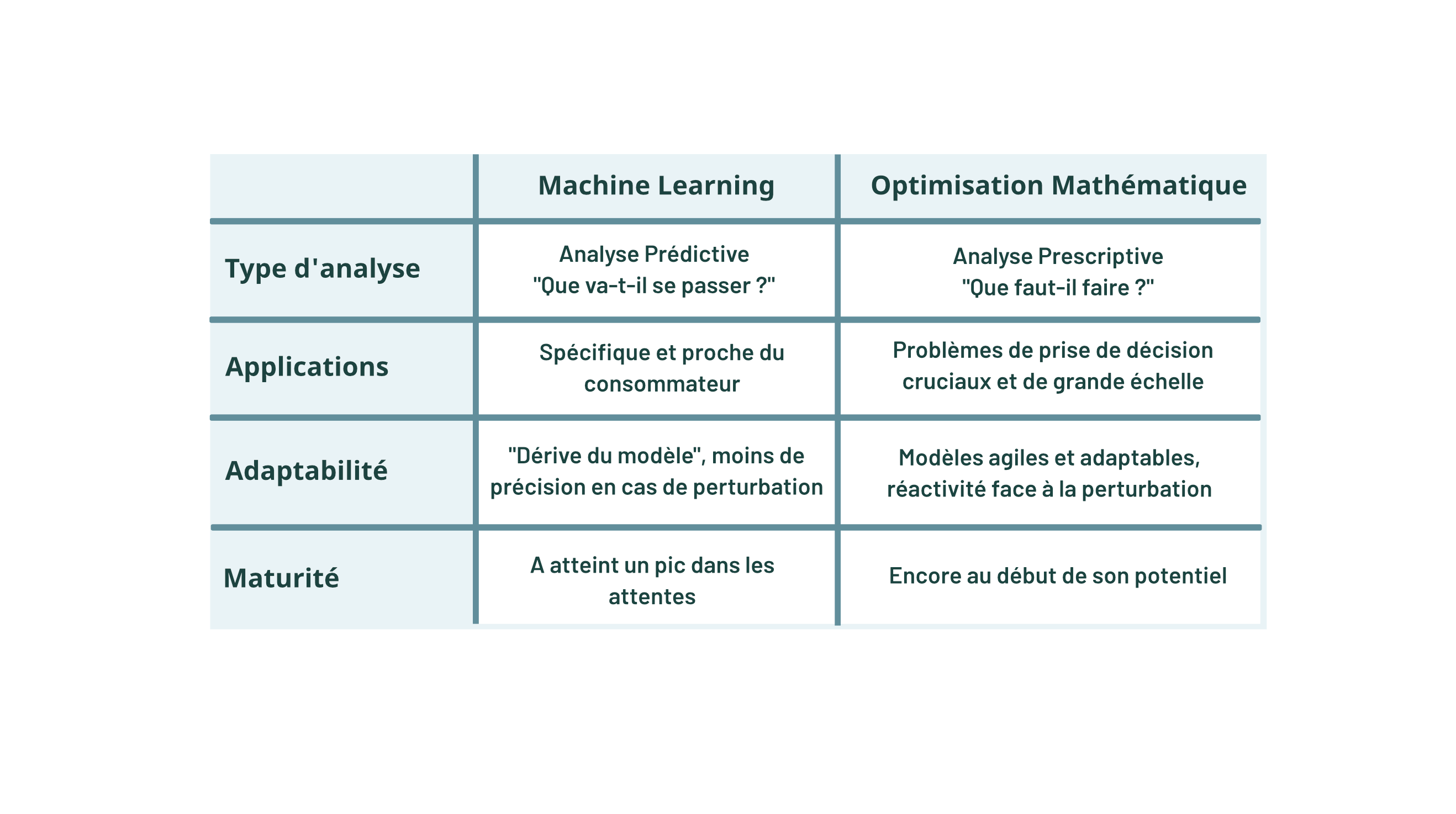

Les IA basées sur des logiques d’apprentissage et celles qui ne le sont pas sont complémentaires. Elles peuvent être utilisées séparément ou ensemble, les premières pour enrichir le modèle des secondes par exemple. Le choix dépend principalement de l’usage. Si celles qui sont basées sur l’apprentissage permettent principalement de « soulager » l’humain de tâches redondantes et à faible valeur ajoutée, l’IA décisionnelle — matérialisée par les solveurs d’optimisation — est particulièrement bien adaptée pour générer des solutions pour des décisions structurantes et complexes.

En particulier, il existe quatre différences principales entre l’optimisation mathématique (sur laquelle sont basés les solveurs d’optimisation d’Atoptima) et le Machine Learning (communément associé aux logiques d’apprentissage). C’est pourquoi, lorsque vous choisissez d’utiliser l’IA pour améliorer vos prises de décision, il est fondamental de se questionner sur la technologie sous-jacente.

B. Quels sont les critères d’un bon solveur d’optimisation ?

Une fois la typologie d’IA choisie, arrive le moment du choix de l’outil. Ici, on peut retenir 3 critères fondamentaux de sélection d’un solveur d’optimisation.

Fonctionnalités

L’étendue du spectre fonctionnel de décisions que peut prendre en compte un solveur induira non seulement sa capacité à évoluer avec la réalité mouvante de vos contraintes et objectifs, mais surtout sa capacité à traiter votre vrai problème, dans son ensemble, et non une version simplifiée de celui-ci.

Dois-je fixer une partie des décisions avant de soumettre le problème au solveur ? Dois-je scinder le périmètre de mon problème en plusieurs sous-problèmes (par zone, par ressource, par période) ? Dois-je faire des approximations sur des données structurantes du problème ? Dois-je modifier le résultat produit par le solveur en post-optimisation ? Si la réponse à certaines de ces interrogations est « oui », mieux vaut continuer votre recherche d’un outil qui saura tenir compte de toutes ces réalités dans un solveur all-in-one. Car les gains de productivité seront significativement supérieurs.

Adaptabilité

D’abord, adaptabilité dans la modélisation de votre problématique en amont du déploiement du solveur. Cela rejoint le point ci-dessus concernant la capacité à modéliser votre vrai problème, avec toutes ses subtilités (contraintes dures vs contraintes douces par exemple) et dans une logique d’optimisation globale (intégrer dans un solveur tout-en-un les décisions de palettisation, chargement et tournées par exemple). L’adaptabilité s’apprécie aussi quant à la capacité d’un même solveur à traiter les différents niveaux de décision : stratégique, tactique et opérationnel.

Ensuite, adaptabilité lors de l’exploitation du solveur, provenant principalement de sa souplesse de paramétrisation. C’est en ce sens qu’un solveur pourra être réellement un outil d’aide à la décision au service de l’humain. Toute la puissance de l’intelligence de l’optimisation réside dans un changement de paradigme dans le réglage, le domptage, du solveur. Il s’agit de passer d’un mode « je veux que le solveur produise ABC donc je paramètre XYZ » à un mode « je veux la meilleure solution permettant d’atteindre mon objectif abc en respectant mes contraintes xyz ». Autrement dit, passer d’un paradigme de moyen à un paradigme de fin.

Performance

La performance se mesure de deux façons : la qualité de la solution et les temps de calcul. La qualité de la solution s’évalue par sa capacité à produire des solutions réalisables, respectant l’ensemble des contraintes et, bien sûr, à moindre coût. Même sur des problèmes « simples », il peut exister des différences importantes dans le coût associé à la solution produite par des solveurs différents.

La notion de temps de calcul est associée à celle du passage à l’échelle. En optimisation combinatoire, la difficulté augmente de manière exponentielle avec la taille du problème. Sur des jeux de données de grande taille, des stratégies algorithmiques très avancées seront nécessaires pour conserver des temps de calcul raisonnables.

C. Step-by-Step : les étapes clés d’implémentation de l’IA décisionnelle

1) Identifier le use case pour lequel l’IA décisionnelle aura le plus d’impact2) Standardiser les données strictement nécessaires à l’optimisation (liste des tâches et des ressources)3) Libérer les décisions fixées à la main pour permettre la création de synergies par l’IA décisionnelle4) Intégrer un solveur d’optimisation selon les critères ci-dessus5) Obtenir des gains de productivité de l’ordre de 30%

L’implémentation de l’IA décisionnelle dans votre Supply Chain peut se faire de manière progressive, sans intégration logicielle immédiate. Une première étape possible est la réalisation d’une étude où Atoptima réalise la modélisation mathématique de votre problème et fait tourner ses solveurs en interne pour produire des solutions. Ensuite, l’outil peut être déployé dans votre organisation et pourra être enrichi en intégrant de plus en plus de niveaux de décision afin de bénéficier de tout le potentiel de l’intelligence de l’optimisation grâce à une approche systémique.

Si vous avez des ressources (quelles qu’elles soient, véhicules, conteneurs, lignes de production, humains) à dispatcher et planifier, alors l’IA décisionnelle aura une valeur ajoutée certaine pour votre performance opérationnelle. Les intérêts économiques et écologiques sont alignés et de tels outils d’aide à la décision permettent même de compenser totalement le surcoût de la transition environnementale.

Experte en optimisation mathématique depuis +25 ans, Atoptima se distingue par sa performance et sa capacité à passer à l’échelle avec des outils 40x plus rapides que les solveurs du marché. Elle traite les contraintes métier les plus complexes, là où aucune alternative n’existe sur le marché.