Comment optimiser la palettisation et le chargement pour le transport de marchandises ?

De quelles données ai-je besoin pour une optimisation réussie ?

Afin d’optimiser votre plan de chargement de façon efficace, trois types de données sont nécessaires :

- Bordereaux de commandes : avec les quantités requises pour chaque produit.

- Caractéristiques du packaging du produit : poids, dimensions, gerbabilité, etc.

- Supports et contenants : liste des supports tels que les boîtes ou les palettes et des contenants ou AKE et ULDs disponibles ainsi que leurs caractéristiques.

Ces données permettront de créer un plan de chargement optimal, maximisant l’utilisation de l’espace tout en assurant la sécurité et la stabilité des marchandises transportées.

Quels sont les types de problèmes traités ?

Les logiciels d’optimisation du chargement peuvent répondre à différents objectifs :

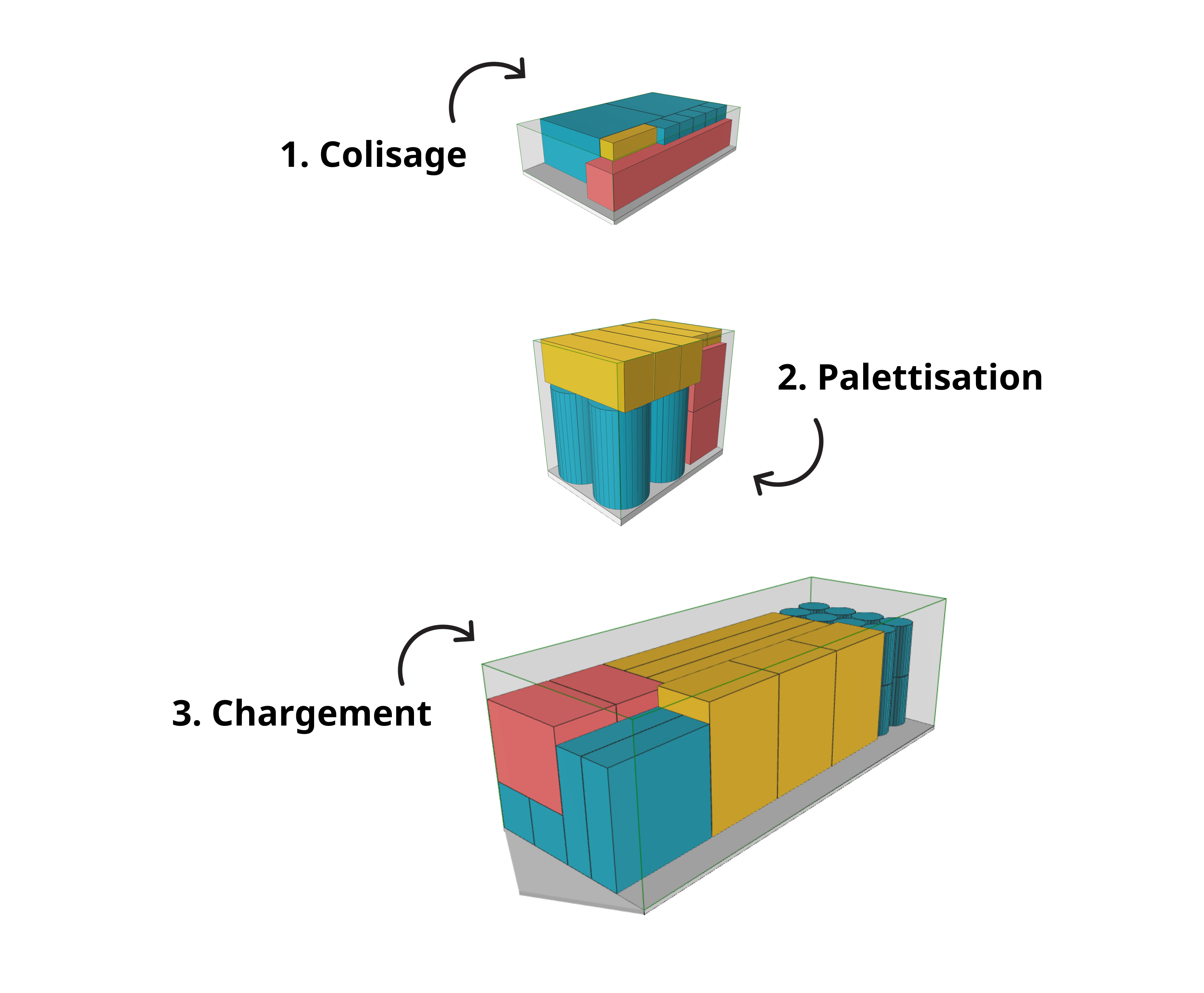

L’optimisation de la palettisation 2D/3D consiste à construire des palettes en veillant à leur stabilité, leur gerbabilité et leur homogénéité, et en tenant compte de leur agencement dans le véhicule afin de maximiser les taux de remplissage et automatiser le processus de conditionnement et de mise sur palette.

L’optimisation du Bin Packing Problem (BPP) vise à réduire le nombre de ressources utilisées, à savoir le nombre de conteneurs, de camions, d’AKE ou d’ULDs nécessaires afin de maximiser les taux de remplissage et ainsi réduire les espaces vides. Elle permet de combiner des palettes et des produits vracs encombrants/volumineux/hétéroclites en assurant une distribution équilibrée du poids pour un chargement de tetris optimal.

L’optimisation du nombre de mètres linéaires a pour but de minimiser l’occupation au sol et mutualiser les ressources en prévoyant un positionnement « Last In, First Out » pour faciliter le chargement et le déchargement du véhicule en cas de points de livraison multiples (e.g. livraison multi-clients).

En intégrant ces contraintes complexes, les logiciels d’optimisation du chargement offrent des solutions adaptées pour maximiser les capacités de la flotte, garantir des livraisons plus rapides et réaliser des économies de coûts significatives.

Les bénéfices de l’optimisation du packing

Les solutions logicielles pour le chargement de camions et de conteneurs comportent de nombreux bénéfices, en commençant par l’automatisation du processus de construction du plan de chargement. L’outil permet de soulager le travail chronophage et fastidieux de conception du plan en le rendant plus fiable (moins d’erreurs) et en diminuant les restes à quais, grâce à des visualisations 2D/3D du plan de chargement.

Mais l’optimisation du packing permet avant tout de rationaliser l’utilisation des ressources, grâce à l’optimisation de l’espace de chargement et la répartition équitable de la charge, entraînant ainsi une réduction des coûts de transport. Sur un cas d’usage similaire, les bénéfices ont été aussi bien économiques qu’écologiques, avec de meilleurs taux de remplissage (+15% / camion) et donc moins de camions roulant à vide, réduisant ainsi l’empreinte environnementale des tournées.

En intégrant ces stratégies avancées d’optimisation du chargement, les logisticiens et planificateurs peuvent non seulement améliorer la productivité et l’efficacité de leurs équipes mais aussi contribuer de manière significative à décarboner les livraisons pour une logistique plus verte.